全ての業務を対象にしない:必要な部分から「スモールスタート」

高額なパッケージシステムと異なり、kintoneで生産管理システムを構築する際の最大のポイントは、全業務を一度にデジタル化しようとしないことです。

アプローチ:ボトルネック解消から始める

生産管理の業務は多岐にわたりますが(受注、設計、BOM/部品表、在庫、工程、原価)、最も現場の負荷が高い、またはデータが見えないボトルネックから着手すべきです。

| ボトルネック |

kintoneで構築するアプリ |

メリット |

| 指示伝達のミス |

「製造指示・実績アプリ」 |

作業指示がリアルタイムで現場端末に届き、作業実績もその場で入力されるため、指示の伝達ミスと実績の転記作業を排除。 |

| 進捗の不透明性 |

「工程管理アプリ」 |

各工程の「開始」「終了」時刻をタブレット等で記録させ、全体の進捗をガントチャートや一覧で可視化。 |

| 部品の欠品 |

「簡易在庫管理アプリ」 |

部品マスタと製造指示を連携させ、不足する部品が事前に警告される仕組みを構築。 |

このアプローチにより、最小限のコストで最大の効果を生む部分に集中し、システムを運用しながら徐々に他の機能を追加していくことができます。

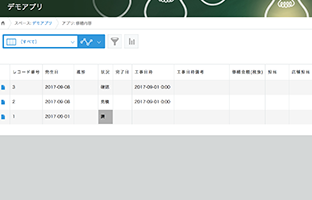

現場の「使いやすさ」に徹底的にこだわる

現場の作業員が「使いにくい」と感じれば、どんなシステムも活用されません。kintoneは、カスタマイズにより現場作業に完全にフィットしたUIを実現できます。

ポイント:紙の文化からスムーズに移行させる

1. タブレット/スマホでの操作:PCのない製造現場でも、タブレットやスマートフォンから数回のタップで「作業開始」「完了」を入力できるようにアプリの入力画面を設計します。

2. 写真・QRコード活用:製造品の不良箇所を写真でアップロードしたり、作業指示書に印字されたQRコードを読み取るだけで実績を登録できるようにするなど、現場の作業を妨げない入力方法を採用します。

3. 連携による自動入力:受注アプリから製造指示アプリへ、必要な情報(品番、数量、納期)を自動で連携させる仕組み(ルックアップやAPI連携)を構築し、現場での手入力項目を最小限に抑えます。

kintoneで実現する「データに基づいた改善」

kintoneで生産管理データを一元管理することは、単に現状を追うだけでなく、未来の生産性向上に繋げるためのデータ分析を可能にします。

• リアルタイムな原価計算:製造実績(工数)と部品の出庫実績を紐づけ、製品ごとの「リアルタイムな原価実績」を把握します。これにより、採算性の低い製品や非効率な工程を即座に特定し、改善策を打てます。

• リードタイムの分析:工程管理データから、各工程でどれだけの時間がかかっているか(滞留時間、加工時間)を分析し、生産リードタイムの短縮に繋がるボトルネック工程を特定します。

まとめ:製造DXの第一歩は「現場の見える化」から

kintoneは、大手製造業が採用する高額なパッケージソフトの代替品ではありません。むしろ、「現場の使いやすさ」と「迅速な業務改善」に焦点を当てた、製造DXの第一歩を踏み出すための最適なプラットフォームです。

「自社の複雑なBOMをkintoneで管理できるか」「既存の基幹システム(ERP)とどのようにデータを連携させるべきか」といった、専門的なご相談にも対応可能です。

低コスト・短納期で現場にフィットした生産管理システムを構築し、貴社のQCD向上を支援するkintone活用は、私たちシステムクレイスにお任せください。

士業におけるkintoneの活用方法とは:専門性を活かすための効果的な活用方法を解説

士業におけるkintoneの活用方法とは:専門性を活かすための効果的な活用方法を解説

情報システム部門におけるkintoneの活用方法とは:効果的な活用方法を解説

情報システム部門におけるkintoneの活用方法とは:効果的な活用方法を解説

人事部門におけるkintoneの活用方法:採用からエンゲージメント向上までを支える基盤構築

人事部門におけるkintoneの活用方法:採用からエンゲージメント向上までを支える基盤構築

病院でのkintone活用方法とは:多職種連携と患者満足度を高める情報共有のポイント

病院でのkintone活用方法とは:多職種連携と患者満足度を高める情報共有のポイント

総務部門におけるkintoneの活用方法:バックオフィス改革のポイントを解説

総務部門におけるkintoneの活用方法:バックオフィス改革のポイントを解説

kintoneが実現する持続可能な自治体運営:住民ニーズに応える迅速な業務フロー構築法

kintoneが実現する持続可能な自治体運営:住民ニーズに応える迅速な業務フロー構築法

kintoneで始める「建設業向け」の活用術:現場の無駄を削減

kintoneで始める「建設業向け」の活用術:現場の無駄を削減

製造業におけるkintoneの活用ポイントとは?製造DXの第一ステップ

製造業におけるkintoneの活用ポイントとは?製造DXの第一ステップ

kintoneで実現する、正確でスピーディな請求・入金管理のポイント

kintoneで実現する、正確でスピーディな請求・入金管理のポイント

kintoneで「見える化」する予算管理のポイント

kintoneで「見える化」する予算管理のポイント

kintoneで始める

kintoneで始める kintoneで実現する、ファイル管理の効率化のポイントを解説

kintoneで実現する、ファイル管理の効率化のポイントを解説

kintoneを活用した文書管理のポイント

kintoneを活用した文書管理のポイント

kintoneを活用した備品管理のポイント

kintoneを活用した備品管理のポイント

kintoneで始める

kintoneで始める kintoneで実現する効率的なシフト管理方法とは

kintoneで実現する効率的なシフト管理方法とは