製造業におけるDX(デジタルトランスフォーメーション)の第一ステップは、これらの断絶を解消し、「現場の情報を吸い上げ、全社で共有できる仕組み」を構築することです。kintoneは、その柔軟性と現場での使いやすさから、このDXの基盤として最適なツールです。

現場の情報を「リアルタイム」で収集・共有する

製造DXの出発点は、現場で何が起こっているかをリアルタイムで「見える化」することです。kintoneは、現場作業員の負担を最小限に抑えつつ、必要な情報を収集します。

活用例1:作業指示・実績のデジタル化とモバイル化

• kintoneでの解決:

◦ 製造指示アプリ:生産管理部門が作成した指示書をkintoneにアップロード(またはAPI連携で登録)し、現場のタブレット端末で閲覧できるようにします。

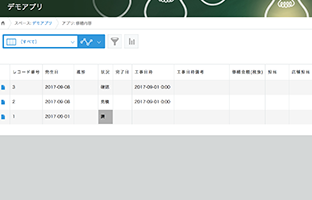

◦ 作業実績入力アプリ:作業員は、作業の開始・完了時刻や実績数を、タブレットから簡単なタップ操作で入力します。

• 導入メリット:

◦ 指示の正確性向上:最新の指示書が必ず現場に届くため、古い情報での作業を防げます。

◦ 実績収集の自動化:手書きの転記作業が不要になり、実績データがリアルタイムで生産管理部門や経営層に共有されます。

品質管理と製造ノウハウを「全社資産」にする

品質の安定は、製造業の生命線です。kintoneは、品質に関する情報を一元管理し、再発防止と技術継承を支援します。

ポイント:不良・不具合情報の活用

1. 不良・不具合報告の一元化:「品質管理アプリ」を作成し、現場で発生した不良や不具合の情報を、写真付きでその場で登録させます。原因、対応策、再発防止策までをレコードに記録し、関係部署(設計、製造、営業)へ自動通知します。

2. 過去事例の検索と活用:蓄積された不良データを「製品名」「発生工程」「原因」といった属性情報で検索できるようにすることで、類似の不具合発生時に、過去の対応策を瞬時に参照できます。これにより、技術者の判断ミスを防ぎ、対応のスピードと質を向上させます。

3. 標準作業手順書(SOP)の管理:ベテランの作業手順を動画や写真付きでkintoneに登録し、最新版が常に現場で閲覧できる仕組みを構築することで、技術ノウハウの属人化を防ぎます。

「攻め」の製造業を実現する情報連携

kintoneは、製造現場だけでなく、営業部門や設計部門との情報連携ハブとしても機能します。

• 営業と製造の連携:営業部門が入力した「顧客からの特殊要望」や「納期変更情報」を、製造部門のアプリにリアルタイムで連携することで、情報伝達の遅れによる納期遅延や仕様ミスを防ぎます。

• 設計変更管理:設計変更の依頼、承認、変更完了の情報をkintoneでワークフロー化し、設計部門と製造現場がスムーズに連携できる仕組みを構築します。

まとめ:製造業のDXは「現場の課題解決」から

製造業におけるkintoneの活用は、高額なERPを導入する前の「情報共有」と「現場の効率化」という、最も重要で効果が出やすい領域からDXを始めるための最適なソリューションです。

「まずは紙の作業指示書をなくしたい」「品質情報を部門横断で共有したい」といった具体的な課題は、私たちシステムクレイスの製造業向けノウハウで解決できます。

現場の力を最大化し、競争力を高める製造DXの第一歩を、kintoneで踏み出しましょう。

士業におけるkintoneの活用方法とは:専門性を活かすための効果的な活用方法を解説

士業におけるkintoneの活用方法とは:専門性を活かすための効果的な活用方法を解説

情報システム部門におけるkintoneの活用方法とは:効果的な活用方法を解説

情報システム部門におけるkintoneの活用方法とは:効果的な活用方法を解説

人事部門におけるkintoneの活用方法:採用からエンゲージメント向上までを支える基盤構築

人事部門におけるkintoneの活用方法:採用からエンゲージメント向上までを支える基盤構築

病院でのkintone活用方法とは:多職種連携と患者満足度を高める情報共有のポイント

病院でのkintone活用方法とは:多職種連携と患者満足度を高める情報共有のポイント

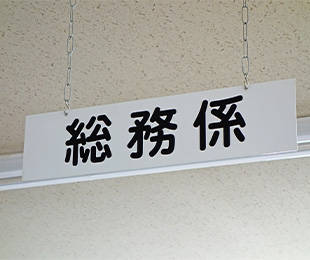

総務部門におけるkintoneの活用方法:バックオフィス改革のポイントを解説

総務部門におけるkintoneの活用方法:バックオフィス改革のポイントを解説

kintoneが実現する持続可能な自治体運営:住民ニーズに応える迅速な業務フロー構築法

kintoneが実現する持続可能な自治体運営:住民ニーズに応える迅速な業務フロー構築法

kintoneで始める「建設業向け」の活用術:現場の無駄を削減

kintoneで始める「建設業向け」の活用術:現場の無駄を削減

製造業におけるkintoneの活用ポイントとは?製造DXの第一ステップ

製造業におけるkintoneの活用ポイントとは?製造DXの第一ステップ

kintoneで実現する、正確でスピーディな請求・入金管理のポイント

kintoneで実現する、正確でスピーディな請求・入金管理のポイント

kintoneで「見える化」する予算管理のポイント

kintoneで「見える化」する予算管理のポイント

kintoneで始める

kintoneで始める kintoneで実現する、ファイル管理の効率化のポイントを解説

kintoneで実現する、ファイル管理の効率化のポイントを解説

kintoneを活用した文書管理のポイント

kintoneを活用した文書管理のポイント

kintoneを活用した備品管理のポイント

kintoneを活用した備品管理のポイント

kintoneで始める

kintoneで始める kintoneで実現する効率的なシフト管理方法とは

kintoneで実現する効率的なシフト管理方法とは